首页>技术中心>技术资讯>管端收口机液压系统设计及插装阀应用

管端收口机液压系统设计及插装阀应用

发布时间:2017-09-01

前言

管端收口机为特殊扣油套管生产线上的重要组成部分,将钢管端部在常温或加热后进行收口。宝钢钢管厂为满足目前生产需要,要求新增管端收口机,为此,根据收口机的生产工艺,经过计算、回路设计和元件选型,设计了一套高压、大流量的液压系统。液压系统由于采用了恒功率泵、二通插装阀等控制技术及集成式阀块设计,具有响应快、节能、低污染等优点。但使用二通插装阀时,应注意其元件特性,否则将会影响系统性能。

1收口机设备及工况

1.1设备组成和工况简述

收口机由收口机机架、夹紧机构、顶锻机构等组成。

来料钢管输送到位后,由夹紧模具将钢管夹紧并维持一定的夹紧力;顶锻液压缸携带收口模具快速前进至管端处收口;收口完成后,顶锻液压缸返回,然后夹紧液压缸卸压并返回。

1.2设备配置

根据生产要求,最大规格钢管的夹紧力F夹紧max约为1 900 kN;顶锻力F顶锻max约为950 kN。经过论证后,收口机各液压缸规格与速度初步配置如下:

夹紧、顶锻液压缸各1套,缸径为280 mm,杆径为200 mm;V夹紧前进= 64 mm/s,V夹紧后退=130 mm/s;V顶锻快进=125 mm/s,V顶锻=40 mm/s,V顶锻后退=130 mm/s。夹紧缸:原点→前进→升压→保压→卸压→返回。

顶锻缸:原点→快速前进→收口前进→返回。本文的设计、计算过程将以顶锻缸为主,同时附带介绍夹紧缸。

2液压系统设计与计算

2.1工作泵组配置方案的确定

根据负载情况和油缸规格可以得出每个油缸的最大工作压力:

p夹紧max=F夹紧max/A1≈30. 8MPa

p顶锻max=F顶锻max/A1≈15. 4MPa

式中,A1为无杆腔工作面积。

顶锻缸在最大负载时,必须有V顶锻的前进速度,而夹紧缸在最大负载时维持保压状态,只需要少量高压油补充系统泄漏即可。因此液压系统主工作泵组只需按顶锻缸要求进行配置,保证顶锻缸完成各个动作所需要的压力和流量即可。夹紧缸高压保压采用高压小流量泵。

此套液压系统的工作泵组配置为:大流量工作泵PS1和高压小流量泵PS2。

2.2控制元件形式的确定

经过初步计算,顶锻缸在快速前进时无杆腔需要的最大流量约为480 L/min。为满足液压系统大流量和快速响应的要求,减小液压阀组的外形尺寸,采用二通插装阀。

2.3顶锻缸控制方案的确定

2. 3. 1顶锻缸控制原理

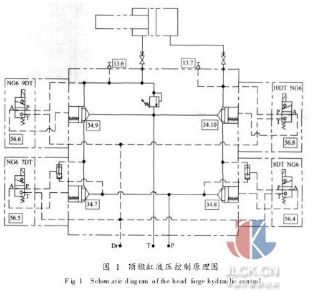

顶锻缸在前进过程中有两个阶段:空载快速前进和带负荷前进。由于油缸A1∶A2≈2∶1(A2为活塞杆腔工作面积),满足差动油缸特性,因此快速前进时采用差动控制(见图1)。

2. 3. 2顶锻缸控制阀块在各动作阶段时的输入压力(p)与流量(Q)的计算

为简化计算过程,先设定油缸在前进和后退时克服阻力的推动压力p缸=1MPa,插装阀压降按p阀=0. 2 MPa (力士乐样本: LC32系列,不带阻尼锥颈, 500 L/min时压降约为0. 2MPa),其他沿程压力损失忽略。

(1)高压前进阶段(V顶锻):插装阀34. 8和34.9同时打开,压力油PS1接通无杆腔,活塞杆腔接通回油T管。

p11=p阀+p顶锻max+p缸+(p阀A2/A1)≈16.7MPa

Q11=A1V顶锻≈148 L/min

(2)后退阶段(V顶锻后退):插装阀34. 7和34. 10同时打开,压力油PS1接通活塞杆腔,无杆腔接通回油T管。

p21=p阀+p缸+(p阀A1/A2)≈1. 6MPa

Q21=A2V顶锻后退≈235 L/min

(3)快速前进阶段(V顶锻快进):插装阀34. 7和34.8同时打开,压力油PS1同时接通活塞杆腔、无杆腔,形成差动回路。

p31=p阀+p缸A1/A2≈2. 2MPa

Q31=V顶锻快进(A1-A2)≈235 L/min

2. 3. 3顶锻缸动作液压特性

根据上述计算可以看出:在顶锻前进阶段,系统工作压力大(16. 7 MPa),但流量相对较小(148 L/min);而在快速前进和后退阶段,系统压力低(<3 MPa),流量大(235 L/min),为典型的恒功率特性,适合采用柱塞式恒功率泵。

2. 4工作泵组PS1参数

工作泵组PS1的参数计算如下:压力pS1=p11/ηm≈17. 5MPa (取整为18MPa)

流量QS1=Q21/ηv≈247 L/min

电动机功率NS1=pS1QS1/ηmm≈82 kW (取整为90 kW)

式中,ηm为柱塞式泵机械效率,取0. 95;ηv为柱塞式泵容积效率,取0.95;ηmm为电动机效率,取0.9。

2.5夹紧缸控制方案的确定

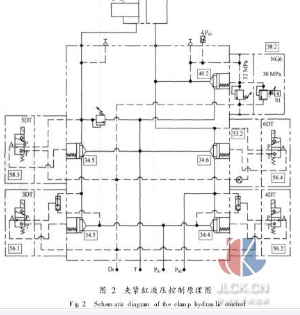

与顶锻缸相比,夹紧缸动作较为简单。根据所需要不同夹紧、保压压力要求,在夹紧缸无杆腔油路上设比例溢流插装阀,通过线圈b1的输入不同信号来完成压力调节(见图2)。计算过程不详述。

(1)前进:插装阀34. 4和34. 5同时打开,压力油PS1接通无杆腔,活塞杆腔接通回油T管。

(2)升压:保压泵PS2升压, b1输入信号增加,保压泵出口压力直接作用在夹紧缸无杆腔。

(3)卸压: b1输入信号线性减小,插装阀40. 2缓慢开启,夹紧缸无杆腔压力随之降低。

(4)后退:插装阀34. 3和34. 6同时打开,压力油PS1接通活塞杆腔,无杆腔接通回油T管。

3调试过程中的问题及解决

3.1异物干扰

调试阶段,在电磁阀未得电情况下,活塞杆会缓慢爬行伸出,对各油缸无杆腔和活塞杆腔排气后,问题依旧。在油缸的动作过程当中,不同动作切换,常发生动作不准确或液压系统异常振动情况。拆开阀块检查后发现,阀块内残留着加工或管道施工过程中遗留铁屑、渣粒等杂物,造成主阀芯卡住或密封不严。

管道清洗时直接连通了阀块一起冲洗,尤其是未取出二通插装阀主阀芯,仅通过不同电磁阀得电来改变冲洗路径。众所周知,阀块内存在较多死角(如工艺孔),异物进入死角后很难被冲出带走。另外插装阀本身结构形式不利于冲洗,主阀芯内部为长盲孔,盲孔内的异物很容易沉积在盲孔内,造成主阀芯卡死。

3.2阀件装配错误引起系统振动

在调试和生产初期,夹紧缸在升压、卸压时异常。

按照设计,升压过程时保压泵升压,随后b1信号线性增大,保压压力应随之上升;而卸压过程正好相反, b1信号线性降低,无杆腔压力随之降低,到低压时保压泵卸荷。

但在调试过程中,始终不能得到预期效果,发生以下异常:

(1)升压时, b1信号给定不论有或者没有,只要保压泵升压,保压压力都升压至保压泵安全阀设定压力,无法根据来料大小要求进行夹紧力的调节。

(2)卸压时, b1信号不论如何降低,保压压力都一直存在,直到活塞杆回退时压力才突然降低为零,造成系统冲击严重。

根据以上情况判断,我们认为,比例溢流插装阀的主阀芯40. 2始终处于关闭状态,不能开启进行压力调节。

经过多方查找,最终发现问题所在:制造单位在装配时错将方向型插装阀主阀芯安装在该位置。方向型插装阀的主阀芯A口和B口都有有效面积;而压力型阀A口有效面积与背部面积相同,通过油液经过阻尼孔形成的压差开启。上述装配造成该处的A口有效面积小于背部面积,同样的压差无法推动主阀芯正常开启。

4反思和总结

在冷轧设备中,二通插装阀的使用情况远不及常规液压阀件,对于此类阀件的特性了解有待进一步深入。根据调试所得经验反思此次设计,有一些本应注意的细节未被重视,导致调试过程中出现一系列问题发生,虽然已解决,但对于液压设计人员来说,仍具有借鉴意义。

4.1多个插装阀的同时启/闭控制

本设计中,每个插装阀的先导级均采用单独电磁阀控制,虽然控制上可以更灵活,但对于液压系统本身却有不利的影响。

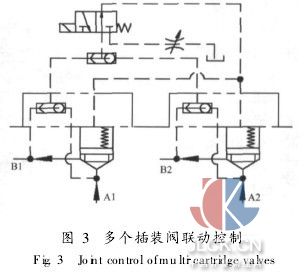

在活塞杆前进和后退时,都要两个插装阀同时开启才能动作。在不同动作切换的瞬间,有时候会发生系统振动。原因是每个电磁阀虽然在同一时间得/失电,但由于每个阀块上插装阀孔的加工精度、元件本身的制造精度、密封件的摩擦阻力等一系列因素影响,插装阀主阀芯的动作启/闭响应还是略有不同,在极短的时间内有可能会发生启/闭不到位,系统瞬间失压/升压造成振动,只能在控制程序上设置延时来加以解决。另外,在运行过程中,如果发生电磁阀故障,还可能造成油缸动作失常、压力飙升等异常情况。因此,在没有特殊要求的情况下,如果多个插装阀同时有启/闭动作,最好采用同一个先导电磁阀进行控制(如图3所示),以保证插装阀动作的同时性。

另外,为保证插装阀主阀芯有充足的时间进行动作,先导电磁阀选用滑阀阀芯效果较好。相对于座阀阀芯动作速度,滑阀阀芯动作速度较慢,在一定程度上正好弥补插装阀主阀芯的动作所需要的时间。

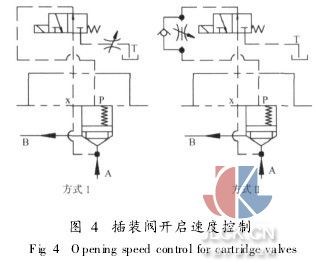

4.2插装阀开启速度调节控制

一些工况特别的系统会要求对插装阀主阀芯开启/关闭速度进行调节,虽然采用不同孔径的阻尼堵头可以实现,但需要有不同孔径的节流堵头来一一试验。对有此类要求的系统,在先导油路上采用高精度节流阀效果会更好(图4中方式Ⅰ和方式Ⅱ),在操作上更为简便、灵活。在先导控制的不同油路上设置节流元件,可以产生不同的开/闭速度。只有根据液压系统的实际情况进行合理配置、灵活运用,才能达到满意的设计效果。

4.3插装阀油流方向设计

压力功能的插装阀油液流动方向只有一个:从A口流进,B口流出。如果油路方向相反,主阀芯无法打开。对于方向功能的插装阀,虽然有不同的面积比,都允许双向流动,但是在设计时,还是应注意保持油液从A口流进,B口流出(见图3所示)。如果流动方向相反,会导致主阀芯开启压力偏高,B口环形面积越小,开启压力越高,同时会降低主阀芯启闭响应速度。

此设计中,控制阀块中的插装阀34. 5、34. 6、34. 9、34. 10在设计时忽视了油路方向, B口进油,A口接通油箱。在调试过程中发现,当先导电磁阀得电后,开启主阀芯的压力要略高于其他几个插装阀。

5结束语

随着科学技术和加工工艺的进一步提高,越来越多新型的液压控制元件不断出现并投入使用。对于元件在系统当中的特性,也有个逐步认识过程,只有在发生问题后勤于分析、解决,才可以更快、更有效地了解和掌握。

摘自:中国计量测控网