首页>技术中心>技术资讯>液控单向阀的平衡回路系统故障与改进

液控单向阀的平衡回路系统故障与改进

发布时间:2017-09-01

1前言

为防止液压缸与垂直或倾斜运动的工作部件因自重而自行下滑,常采用平衡回路。即在液压缸下行的回路中设置适当阻力,使液压缸的回油腔中产生一定的背压,以平衡其自重,而通常采用的是在液压缸回路上设置液控单向阀。

2液压系统工作原理

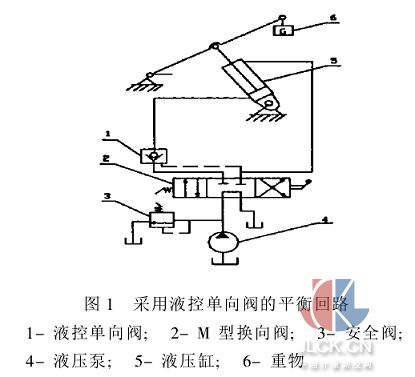

液控单向阀是在单向阀的基础上加上一个可控活塞顶杆,它具有二个作用:一是解除单向阀的逆止作用,二是锁定作用(如图1所示)。在液压缸活塞腔的进回油路上,装设液控单向阀,当液压泵卸载或停止工作时(换向阀处于中位),液控单向阀关闭。在重力作用下,活塞腔油液产生背压,以实现平衡,将重物停留在空中某一位置而不下滑。工作时,利用进入活塞杆腔的压力油打开液控单向阀,以满足正常工作时活塞腔排油的需要。

3存在的问题及原因分析

3.1重物停位不准确

当换向阀位于中位时,重物不能立即停止,还要继续下降一段距离,造成停位不准确,产生这种现象的原因是液压系统的换向阀为M型机能(或O型机能)。当换向阀位于中位时,其A、B两工作腔不能直通油箱而被封闭,造成液控单向阀的控制油路被封死,导致液控单向阀不能立即关闭,直到换向阀阀内泄漏,继而使液控单向阀控制压力泄压后,液控单向阀方能关闭。这一过程造成了液压缸(重物)不能准确的停在预定的工位上,甚至会造成各种事故。

3.2当重物向下运行时,活塞会出现断续向下跳动,并伴随有激烈振动和噪声

由图1知,当活塞腔进油时(换向阀右位),压力油同时打开液控单向阀,构成回油通路,活塞下移。由于重物和活塞本身自重,在下行过程中会出现一个速度增量△V。当下行速度太快时,由于泵(定量泵)的排量满足不了活塞的快速下行,油液来不及补充至杆腔,在液压缸的有杆腔会形成一定的空间,使整个进油路及液压缸(活塞杆腔)之间产生短时的负压效应,导致液控单向阀的控制油路压力急降,液控单向阀因失压而关闭(回油路被堵死),液压缸急停。随时间推移,液压泵不停地向系统供油,使进油路油压回升,达到液控单向阀开启压力后,液控单向又打开。重力驱力液压缸快速下行,周而复始,这种过程使液压缸活塞断续下降,并引起强烈振动和噪声。

4液压系统改进

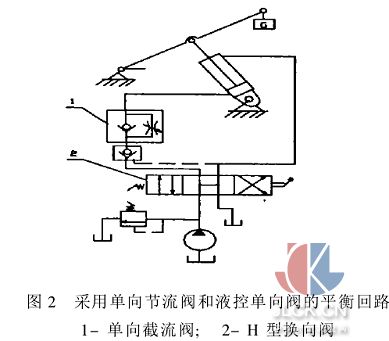

通过以上分析可知,造成重物停位不准的关键在于液控单向阀控制油能否即时卸载。现将图1中所采用的换向阀为M型机能(或O型机能)变换成为H型机能(或Y型机能)的换向阀(如图2所示)。当换向阀(H型或Y型机能)处于中位时,A、B两工作腔直通油箱,液控单向阀控制油得到即时卸载,将回路锁紧,使工作机构停位准确。当重物质量越大,液压缸活塞腔油压越高,液控单向阀关闭就越紧。

对于重物下行时,活塞出现的断续向下跳动,是因为液控单向阀因失压而关闭所致。可采用在回路上安装单向节流阀来调整液压缸下降速度(如图2所示)。节流阀应安装于液控单向阀与液压缸之间,系统构成了回油节流调速回路。溢流阀起溢流稳压作用,使活塞下移运动较平稳,彻底消除了液控单向阀因失压而关闭造成系统故障。

5结论

通过以上分析可知,在平衡回路的设计中,除考虑重物停位的准确,停位的锁定和持久外,还应考虑由于重物下降运行过程中可能产生的“负压效应”,使系统出现冲击和振动。而采用单向节流阀和液控单向阀的平衡回路(换向阀为H型或Y型机能),平衡效果较好。

摘自:中国计量测控网