液压高速回路中蓄能器的分析和计算

发布时间:2017-09-01

前言

年初,我司连轧分厂的穿孔机组新上了国内第一套立体式顶杆循环装置。根据穿孔机每分钟穿3根钢管及每穿1根钢管时间≤10 s的工艺,要求顶杆传动装置中的顶杆送进缸的动作速度v≥1 m/s,属液压高速回路。

1系统简介

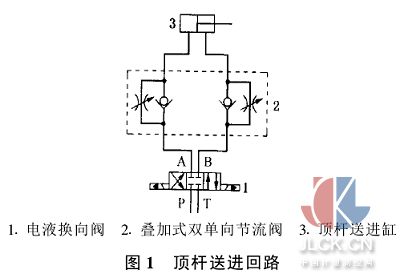

某设计院为我方设计的顶杆循环液压系统的主要配置有:3台液压泵(两用一备)电机转速1450 r/min。系统压力14 MPa,系统流量约210 L/min。为满足顶杆送进缸的动作速度要求,采用3个标称体积40 L的蓄能器作系统辅助动力源,蓄能器最低工作压力10MPa,充气压力9 MPa。其中顶杆送进回路的液压原理图如图1所示。

2系统分析

2・1系统验算

顶杆送进缸无杆腔面积A1=122・7 cm2,有杆腔面积A2=59・1 cm2。

按缸动作所需最大流量,无杆腔通压力油进行计算(以下同):则缸送进一次所需:

油液体积V=A1l=22・69(l为液压缸行程);

进油流量Q1=A1v=736・2 L/min;

回油流量Q2=A2Q1/A1=354・6 L/min;

动作时间为1・85 s。

1)蓄能器的供油体积验算

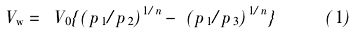

由蓄能器的供油体积计算公式:

式中Vw―――蓄能器的供油体积,L

V0―――蓄能器的标称体积,3×40 L

p1―――蓄能器的充气压力,9 MPa

p2―――蓄能器的最低工作压力,10 MPa

p3―――蓄能器的最高工作压力,14 MPa

n―――指数,动作时间1・85 s属绝热过程,n=1・4

将数值代入式(1)中可得Vw=23・77 L,此值大于液压缸动作所需油液体积22・69 L。

2)系统的供油量验算

由工艺知液压缸的动作周期约T=20 s,顶杆送进缸送进和拖回顶杆的间隙时间即穿管时间约10 s,则系统液压泵在此最小的间隙时间内能向蓄能器补充油液:210×10/60=35 L,大于蓄能器的供油体积23・77L,并有余量满足系统其他执行器的动作(或同时动作)要求。

根据1)和2)可知,该系统能满足顶杆缸的动作速度要求。

2・2问题提出及系统分析

实际上系统在调试和试运行过程中,顶杆送进缸动作速度达不到设计值1 m/s。

笔者通过查找设计方的设计资料,发现设计方在计算顶杆送进缸的最低工作压力时考虑不严谨,而可能导致蓄能器的最低工作压力值设计偏低,使蓄能器的供油体积计算值偏大。

设计方在该回路的设计资料中表述为:电液换向阀阀口压降0・5 MPa,叠加式双单向节流阀阀口压降0・5 MPa,而对回路中各液压阀在通过大流量时的阀口压降值没有进行详细的分析和计算。

实际上该回路中阀口压降应包括:电液换向阀P→A阀口压差+叠加式双单向节流阀的单向阀阀口压差+电液换向阀B→T阀口压差+叠加式双单向节流阀的节流阀阀口压差。

查产品样本,32通径的电液换向阀P→A在通过736・2 L/min流量时阀口压差约为0・35 MPa,B→T在通过354・6 L/min流量时阀口压差约为0・2 MPa。叠加式双单向节流阀的单向阀通过360 L/min流量时阀口压差为0・45 MPa,当节流阀全开时通过354・6 L/min流量时阀口压差约为0・3 MPa。根据22通径叠加式双单向节流阀单向阀的Δp-Q特性曲线,则单向阀通过736・2 L/min流量时阀口压降值应可近似地由阀口的流量公式:

Q =CQA(2Δp/ρ)1/2 (2)

变换求得:Δp =KQ2 (3)

其中K=ρ/2C2QA2

式中Q―――阀口流量

CQ―――阀口流量系数

A―――阀口的过流面积

Δp―――阀口压差

ρ―――油液密度

可得单向阀的实际压降Δp实=0・45×(736・2/360)2=1・88 MPa。

因此该回路中阀口的总压降约为:0・35+1・88+0・2+0・3=2・73 MPa,比原设计值0・5+0・5=1・0 MPa高出了1・73 MPa。

由上可得出:顶杆送进缸的最低工作压力应比原设计的10 MPa高1・73 MPa,为11・73 MPa。则蓄能器的实际供油体积由式(1)可得Vw=11・80 L,即使加上液压泵的供油量也不能满足顶杆送进缸的动作速度要求。其中液压泵在1・85 s内能供油1・85×210/60=6・475 L。

3改进措施

增加两个40 L的蓄能器,将其充气压力提高到10MPa,由式(1)计算可得Vw=21・18 L,再加上液压泵的供油量6・475 L,能满足顶杆送进缸的动作速度要求,经实验行可行。

4结束语

本文通过从液压阀阀口压降的角度对蓄能器增速回路及系统进行了一定的分析和计算,解决了顶杆送进动作回路中执行器的速度达不到设计要求的问题,对液压高速系统的设计人员有一定的指导作用。

摘自:中国计量测控网